Nguyên Công Trong Chế Tạo Máy Là Gì?

Nguyên công là bước cụ thể trong quá trình gia công phôi để biến phôi thành sản phẩm hoàn chỉnh theo yêu cầu thiết kế. Nguyên công bao gồm việc thay đổi hình dạng, kích thước, tính chất hoặc độ nhẵn của vật liệu. Trong chế tạo máy, quá trình sản xuất được chia thành nhiều nguyên công nhỏ, mỗi nguyên công thực hiện tại một vị trí hoặc trên một máy cố định với công cụ tương ứng.

I. Các Đặc Điểm Cơ Bản Của Nguyên Công:

- Tính Độc Lập Của Nguyên Công:

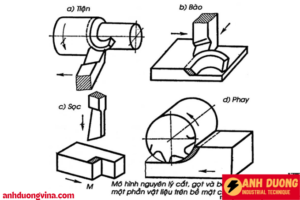

- Mỗi nguyên công được thực hiện độc lập và chuyên biệt cho một nhiệm vụ cụ thể, ví dụ tiện trụ, phay mặt hoặc khoan lỗ. Kết quả của nguyên công này sẽ tạo ra điều kiện thích hợp cho nguyên công tiếp theo.

- Máy Móc Và Dụng Cụ Chuyên Dụng:

- Mỗi nguyên công yêu cầu thiết bị phù hợp với từng bước. Ví dụ, máy phay dùng để phay mặt phẳng, máy tiện dùng để tiện chi tiết tròn, và máy khoan dùng để tạo lỗ. Máy móc được lựa chọn kỹ lưỡng dựa trên bản vẽ kỹ thuật và yêu cầu sản phẩm.

- Thứ Tự Thực Hiện Nguyên Công:

- Các nguyên công phải được sắp xếp theo trình tự logic. Chẳng hạn, gia công thô thường diễn ra trước để tạo hình chung cho phôi, sau đó đến các nguyên công tinh chỉnh như mài hoặc đánh bóng nhằm đạt độ chính xác cao hơn.

II. Các Loại Nguyên Công Thường Gặp:

- Nguyên Công Phay:

- Phay là quá trình loại bỏ vật liệu khỏi phôi bằng cách sử dụng dao phay quay để tạo ra các bề mặt phẳng, rãnh, hoặc bề mặt phức tạp. Máy phay thường được sử dụng để gia công các chi tiết có mặt phẳng lớn, yêu cầu độ phẳng cao.

- Ví dụ ứng dụng: Gia công mặt phẳng của các chi tiết máy móc, bệ đỡ hoặc chi tiết khuôn mẫu.

- Nguyên Công Tiện:

- Tiện là quá trình gia công chi tiết có dạng tròn, hình trụ hoặc ren thông qua việc quay chi tiết và cắt vật liệu. Đây là phương pháp phổ biến để gia công các chi tiết có trục quay, chẳng hạn như trục, bánh răng, bu lông.

- Ví dụ ứng dụng: Tiện trục truyền động, trục bánh răng trong các máy móc công nghiệp.

3. Nguyên Công Khoan:

-

- Khoan là quá trình tạo ra các lỗ trên phôi bằng cách sử dụng mũi khoan quay để cắt xuyên qua vật liệu. Các lỗ khoan có thể có đường kính và độ sâu khác nhau tùy vào yêu cầu kỹ thuật.

- Ví dụ ứng dụng: Khoan lỗ để bắt bu lông, tạo lỗ ren cho các chi tiết lắp ráp.

4. Nguyên Công Mài:

-

- Mài là quá trình hoàn thiện bề mặt, loại bỏ các khuyết tật và tạo độ nhẵn bóng cho sản phẩm. Phương pháp này thường được sử dụng sau các nguyên công thô để đảm bảo chi tiết đạt độ chính xác và thẩm mỹ cao.

- Ví dụ ứng dụng: Mài trục, mài mặt bích để đạt độ nhẵn và chính xác cao cho các bộ phận kết cấu.

5. Nguyên Công Hàn:

-

- Hàn là quá trình kết hợp các chi tiết kim loại lại với nhau thông qua nhiệt độ cao, giúp tạo ra mối nối bền vững. Quá trình hàn thường được sử dụng trong các kết cấu thép và khung máy.

- Ví dụ ứng dụng: Hàn kết cấu khung xe, khung máy công nghiệp, kết nối ống dẫn trong ngành cơ khí.

III. Quy Trình Thực Hiện Nguyên Công Trong Chế Tạo Máy:

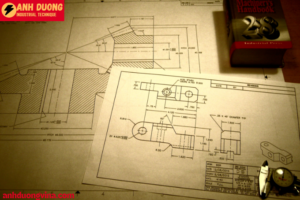

- Phân Tích Bản Vẽ Kỹ Thuật:

- Mọi quy trình gia công bắt đầu từ bản vẽ kỹ thuật của sản phẩm. Bản vẽ cung cấp thông tin về hình dáng, kích thước và dung sai của chi tiết. Dựa trên đó, các kỹ sư lập kế hoạch gia công, chia sản phẩm thành các bước gia công cụ thể.

Phân Tích Bản Vẽ Kỹ Thuật

- Mọi quy trình gia công bắt đầu từ bản vẽ kỹ thuật của sản phẩm. Bản vẽ cung cấp thông tin về hình dáng, kích thước và dung sai của chi tiết. Dựa trên đó, các kỹ sư lập kế hoạch gia công, chia sản phẩm thành các bước gia công cụ thể.

- Lựa Chọn Máy Móc Và Công Cụ:

- Mỗi nguyên công đòi hỏi sự lựa chọn đúng đắn về máy móc và công cụ. Công nhân hoặc kỹ sư phải chọn loại dao cụ phù hợp, tốc độ quay và lực cắt để đảm bảo chất lượng gia công mà không làm hư hại vật liệu.

- Thực Hiện Nguyên Công:

- Sau khi lựa chọn công cụ và thiết lập máy, công nhân thực hiện nguyên công theo các thiết lập đã định trước. Quá trình này yêu cầu sự chính xác cao và đảm bảo an toàn.

- Kiểm Tra Chất Lượng Sau Mỗi Nguyên Công:

- Sau khi thực hiện xong từng nguyên công, chi tiết cần được kiểm tra về kích thước, độ chính xác hình học và chất lượng bề mặt để đảm bảo đạt yêu cầu trước khi chuyển sang nguyên công tiếp theo.

IV. Tầm Quan Trọng Của Nguyên Công Trong Chế Tạo Máy:

- Đảm Bảo Độ Chính Xác Và Chất Lượng Sản Phẩm:

- Các nguyên công được thực hiện tuần tự và cẩn thận sẽ đảm bảo rằng mỗi sản phẩm đạt tiêu chuẩn chất lượng cao nhất. Nếu một nguyên công bị lỗi, sản phẩm có thể không đạt yêu cầu và gây lãng phí thời gian và chi phí sản xuất.

- Tối Ưu Hóa Quá Trình Sản Xuất:

- Việc lên kế hoạch nguyên công chi tiết giúp tối ưu hóa thời gian gia công, giảm thiểu lãng phí vật liệu và tăng năng suất sản xuất. Quá trình này giúp tạo ra sản phẩm nhanh chóng và hiệu quả, đồng thời giảm chi phí sản xuất.

- Tăng Cường Tính Linh Hoạt Trong Sản Xuất:

- Quy trình nguyên công cho phép sản xuất nhiều loại sản phẩm khác nhau trên cùng một dây chuyền sản xuất bằng cách thay đổi các công cụ và thiết lập máy. Điều này giúp doanh nghiệp dễ dàng điều chỉnh sản xuất theo yêu cầu thị trường.

V. Kết Luận

Nguyên công trong chế tạo máy là yếu tố cốt lõi đảm bảo chất lượng và hiệu quả sản xuất. Mỗi bước gia công được thực hiện theo trình tự logic và khoa học, từ đó tạo ra sản phẩm hoàn chỉnh với độ chính xác cao, đáp ứng yêu cầu kỹ thuật và tiêu chuẩn chất lượng. Việc hiểu rõ và tối ưu hóa quy trình nguyên công là chìa khóa quan trọng giúp tăng năng suất, giảm chi phí và đảm bảo độ bền vững của sản phẩm cuối cùng.

VI. Xem Thêm Các Bài Viết Liên Quan

- Bước trong chế tạo máy là gì

- Siêu định vị trong chế tạo máy là gì?

- Tại sao phải vát góc chi tiết máy?