Cơ Khí, Internet of Thing

Dung sai trong chế tạo máy: Vai trò và Ứng dụng thực tiễn

Dung sai trong chế tạo máy: Vai trò và Ứng dụng thực tiễn

Giới thiệu

Trong ngành chế tạo máy, dung sai đóng vai trò quyết định đối với chất lượng sản phẩm cuối cùng. Dung sai giúp xác định mức độ sai lệch chấp nhận được giữa các chi tiết cơ khí với thiết kế ban đầu, từ đó đảm bảo các bộ phận có thể lắp ráp và vận hành hiệu quả mà không gây ra hư hỏng hoặc sai lệch về chức năng. Việc kiểm soát dung sai trong chế tạo máy ảnh hưởng trực tiếp đến tính khả thi của sản xuất, khả năng lắp ráp và độ bền của thiết bị trong quá trình sử dụng.

1. Tầm quan trọng của dung sai trong chế tạo máy

Dung sai trong chế tạo máy quyết định mức độ chính xác khi gia công các chi tiết, và nó là yếu tố then chốt để đảm bảo quá trình sản xuất diễn ra hiệu quả. Các chi tiết cơ khí thường được sản xuất hàng loạt, và dù công nghệ gia công có hiện đại đến đâu, luôn tồn tại những biến số khiến cho kích thước thực tế có thể sai lệch so với kích thước lý tưởng. Dung sai cho phép các kỹ sư thiết kế và nhà sản xuất đảm bảo rằng các sai lệch này nằm trong giới hạn có thể chấp nhận được mà vẫn duy trì chức năng và chất lượng của sản phẩm.

Trong chế tạo máy, dung sai không chỉ ảnh hưởng đến chất lượng của từng chi tiết riêng lẻ mà còn ảnh hưởng đến toàn bộ hệ thống lắp ráp. Nếu không kiểm soát tốt dung sai, các bộ phận có thể không khớp với nhau, dẫn đến các vấn đề về lắp ráp, tăng chi phí sản xuất và ảnh hưởng đến độ bền của sản phẩm.

2. Các loại dung sai thường gặp trong chế tạo máy

2.1. Dung sai kích thước

Đây là loại dung sai phổ biến nhất trong quá trình chế tạo máy. Nó liên quan đến độ sai lệch cho phép về các kích thước cơ bản như chiều dài, đường kính, hay khoảng cách giữa các lỗ trên chi tiết. Trong sản xuất hàng loạt, việc kiểm soát dung sai kích thước giúp đảm bảo các chi tiết từ các lô sản xuất khác nhau có thể thay thế lẫn nhau mà không ảnh hưởng đến hiệu suất vận hành.

2.2. Dung sai lắp ghép

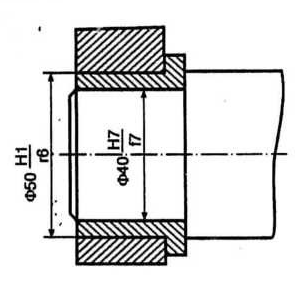

Dung sai lắp ghép liên quan đến việc xác định độ chặt hoặc lỏng giữa các chi tiết khi lắp ráp. Ví dụ, trong chế tạo trục và ổ trục, việc kiểm soát dung sai lắp ghép rất quan trọng để đảm bảo sự ăn khớp hoàn hảo, giúp chi tiết hoạt động mượt mà và giảm thiểu mài mòn trong quá trình vận hành.

Dung sai lắp ghép liên quan đến việc xác định độ chặt hoặc lỏng giữa các chi tiết khi lắp ráp. Ví dụ, trong chế tạo trục và ổ trục, việc kiểm soát dung sai lắp ghép rất quan trọng để đảm bảo sự ăn khớp hoàn hảo, giúp chi tiết hoạt động mượt mà và giảm thiểu mài mòn trong quá trình vận hành.

2.3. Dung sai bề mặt

Bề mặt các chi tiết cơ khí cần được gia công chính xác để đảm bảo khả năng ma sát, chịu lực và tuổi thọ của sản phẩm. Dung sai bề mặt quyết định mức độ nhẵn, độ gồ ghề của bề mặt sau khi gia công, ảnh hưởng đến chất lượng tổng thể của sản phẩm.

3. Ứng dụng thực tiễn của dung sai trong ngành chế tạo máy

3.1. Ứng dụng trong sản xuất thiết bị cơ khí

Trong ngành chế tạo máy công cụ và thiết bị cơ khí, dung sai có ảnh hưởng lớn đến quá trình lắp ráp và vận hành của sản phẩm. Các máy móc như máy tiện, máy phay, và máy bào đều yêu cầu các chi tiết phải được sản xuất với dung sai cực kỳ chặt chẽ để đảm bảo độ chính xác trong quá trình gia công và độ bền của máy.

3.2. Ứng dụng trong ngành ô tô

Trong ngành công nghiệp ô tô, dung sai đóng vai trò quan trọng trong việc sản xuất các bộ phận như động cơ, hộp số và hệ thống treo. Nếu dung sai không được kiểm soát chặt chẽ, các chi tiết trong động cơ có thể không hoạt động trơn tru, dẫn đến hao mòn nhanh chóng hoặc thậm chí là hư hỏng nghiêm trọng. Dung sai đúng mức giúp tăng cường tuổi thọ của động cơ và đảm bảo xe vận hành êm ái.

3.3. Ứng dụng trong ngành sản xuất hàng loạt

Đối với các nhà sản xuất chi tiết cơ khí với số lượng lớn, kiểm soát dung sai là yếu tố quan trọng để đảm bảo tính thống nhất giữa các sản phẩm. Khi các chi tiết được gia công với dung sai phù hợp, chúng có thể thay thế lẫn nhau mà không cần điều chỉnh hay gia công lại, tiết kiệm thời gian và chi phí cho nhà sản xuất.

4. Lợi ích của việc kiểm soát dung sai trong chế tạo máy

4.1. Nâng cao chất lượng sản phẩm

Dung sai giúp đảm bảo rằng các sản phẩm được gia công với độ chính xác cao, từ đó nâng cao chất lượng tổng thể của sản phẩm. Việc kiểm soát tốt dung sai giúp giảm thiểu các sai sót, hạn chế sự không đồng nhất giữa các lô sản xuất và đảm bảo rằng tất cả các chi tiết có thể hoạt động đúng chức năng.

4.2. Tiết kiệm chi phí sản xuất

Việc xác định và áp dụng dung sai hợp lý giúp giảm thiểu lãng phí nguyên liệu và thời gian gia công. Nếu dung sai quá chặt chẽ, chi phí sản xuất sẽ tăng cao do yêu cầu gia công chính xác hơn. Ngược lại, dung sai quá lỏng lẻo có thể dẫn đến sản phẩm bị lỗi hoặc không đạt yêu cầu kỹ thuật, gây tốn kém trong việc sửa chữa hoặc sản xuất lại.

4.3. Đảm bảo tính thay thế lẫn nhau

Dung sai cho phép các nhà sản xuất đảm bảo rằng các chi tiết được sản xuất có thể thay thế lẫn nhau mà không cần điều chỉnh, giúp giảm thiểu thời gian dừng máy và tăng hiệu suất làm việc. Điều này đặc biệt quan trọng trong các dây chuyền sản xuất tự động hóa cao.

5. Cách lựa chọn dung sai trong quá trình chế tạo máy

Việc lựa chọn dung sai phù hợp không chỉ dựa trên kích thước của chi tiết mà còn phụ thuộc vào ứng dụng cụ thể và điều kiện hoạt động. Các yếu tố cần xem xét bao gồm:

- Chức năng của chi tiết: Các chi tiết quan trọng yêu cầu độ chính xác cao hơn, và dung sai cần phải được kiểm soát chặt chẽ để đảm bảo tính năng kỹ thuật.

- Vật liệu gia công: Các loại vật liệu khác nhau có thể yêu cầu dung sai khác nhau để đảm bảo độ bền và tính năng cơ học của chi tiết.

- Phương pháp gia công: Công nghệ gia công sử dụng, chẳng hạn như phay, tiện hay đúc, cũng quyết định dung sai có thể đạt được.

Kết luận

Dung sai trong chế tạo máy là một yếu tố không thể thiếu để đảm bảo quá trình sản xuất và lắp ráp diễn ra suôn sẻ, từ đó nâng cao chất lượng và độ bền của sản phẩm. Việc áp dụng dung sai hợp lý giúp tối ưu hóa quá trình sản xuất, tiết kiệm chi phí và đảm bảo tính đồng nhất giữa các chi tiết. Đối với các ngành công nghiệp hiện đại, từ ô tô đến sản xuất cơ khí chính xác, kiểm soát dung sai là chìa khóa để đạt được hiệu quả và chất lượng tối ưu.

Xem thêm các bài viết liên quan: